Indústria de cimento: PROMECON McON Air em moinhos verticais

Publicado em 24 de Janeiro de 2025

Com base em publicações da Holcim Midlothian Plant no Texas, uma economia de energia de 0,5 a 1,0 kWh/tonelada de farinha crua pode ser obtida em moinhos de rolos verticais (VRM) usando a medição da PROMECON McON Air.

Atualmente, a indústria de cimento conta com o método tradicional de Prandtl para medir o fluxo de ar carregado de poeira pesada, como a execução do S-Pitot Traverse. No entanto, tal método não fornece leituras online contínuas para a malha de controle. O sinal clássico do transmissor de fluxo dP é altamente flutuante devido ao fluxo de ar de poeira estratificado bifásico As medições de fluxo de pressão diferencial padrão, como pitot multiponto ou bicos venturi, não são adequadas para esta tarefa, pois o fowling e o entupimento de portas resultam em desvio, leituras não confiáveis e alta demanda de manutenção.

O dispositivo de medição PROMECON McON Air pode ser usado para otimizar o uso de energia no VRM, medindo o ar carregado de poeira pesada antes ou depois dos separadores de ciclone VRM. O desempenho do moinho de cru pode ser melhorado conhecendo o fluxo de massa volumétrica dentro e fora do VRM.

Implementação:

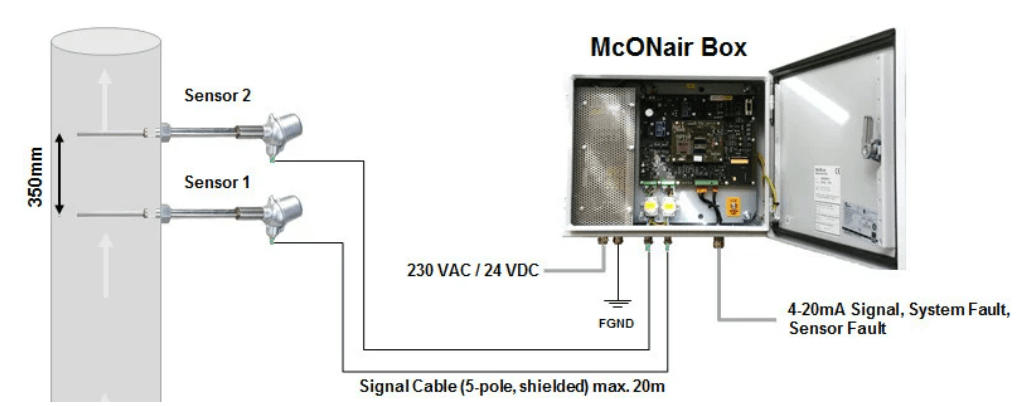

A instalação do dispositivo de medição de ar MCON é relativamente fácil:

1.) Selecione a posição de medição de acordo com a recomendação PROMECON;

2.) Planeje uma parada do moinho bruto;

3.) Remova o material de isolamento;

4.) Perfure e solde os adaptadores de montagem do sensor;

5.) Conecte os sensores e conecte os cabos ao ar MCON caixa;

6.) Programe o dispositivo e integre o sinal de saída de 4-20 mA ao loop de controle.

Nesse caso, a travessia S-Pitot não pode ser realizada com precisão e a medição dP não é confiável devido à alta carga constante de poeira bloqueando os tubos.

O dispositivo de medição tribo-elétrico digital, como o MCON air, fornece a leitura precisa necessária para obter o uso ideal de energia do VRM.

Resultado:

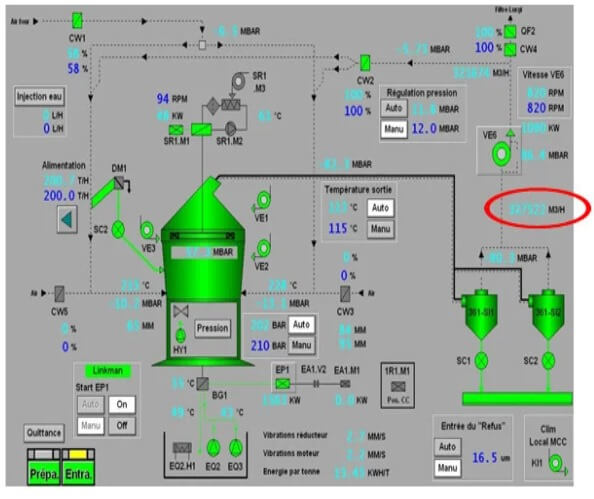

O controle moinho de cru é integrado ao ar MCON leituras como mostra o sistema DCS à direita.

A leitura do fluxo de gás quente e empoeirado após os ciclones VRM é encaminhada para o circuito de controle do ventilador de velocidade variável de recirculação.

Com base neste processo, consegue-se uma economia de energia de 0,5 a 1 kWh/ton de farinha crua no VRM.

Isso é cerca de € 77.000 por ano em termos de economia de custos de energia em um VRM de 250 toneladas/h com base de cálculo de US$ 0,08/kWh.

O Retorno do Investimento ocorre em 3 meses para um dispositivo MCON air.

Instalação do sensor Medição de fluxo volumétrico de ar MCON:

A principal vantagem da medição de fluxo de massa volumétrica PROMECON é a precisão e usabilidade em alto fluxo de gás empoeirado. No caso de referência, o sistema de ar MCON indicava um vazamento na vedação do ventilador de recirculação que era responsável por uma grande lacuna de capacidade na fábrica de matérias-primas. As perdas de produção foram interrompidas graças a esta medição on-line contínua digital.

Sistema de ar MCON em arranjo de campo. Medição baseada no princípio tribo-elétrico e correlação cruzada.

Vantagens e Benefícios

- Faixa de temperatura de até 1000°C;

- Sem desvio – sem calibração e sem purga;

- Praticamente sem manutenção;

- Sem Fatores K – medição direta do tempo de voo, saídas: 4 – 20 mA;

- Solução de derivação a quente para disponibilidade;

RELACIONADAS

Ver todosEntre 2016 e 2018, a HeidelbergCement AG modernizou sua fábrica em Burglengenfeld, investindo mais de 100 milhões de euros para reduzir emissões, aumentar o uso de combustíveis alternativos e garantir alta qualidade do produto. A instalação da sonda CEMTEC da ENOTEC GmbH possibilitou medições contínuas de gases, essenciais para a otimização dos processos. A atualização incluiu novas tecnologias de troca de calor e moagem, resultando em menor emissão e maior eficiência energética. Desde a instalação do CEMTEC em 2018, dados confiáveis têm sido fundamentais para as melhorias operacionais e ambientais da planta.

A produção de clínquer de cimento através do processo de queima em forno rotativo, o processo de sinterização é fundamental para a qualidade do clínquer , é necessário um controle preciso da entrada de energia no processo. Com a ajuda dos dados de saída específicos de cada um dos componentes do sistema DURAG, como o sistema de vídeo, sistema de termografia, medição de temperatura, estão disponíveis dados on-line do processo de sinterização que ajudarão o sistema de controle do processo e o operador de forno, com base em suas habilidades e experiências operacionais, para controlar e otimizar o processo de produção de clínquer.

O artigo da PROMECON destaca a importância do controle do fluxo de gás no processo de fabricação de cimento. O sistema McON Air da PROMECON utiliza medição triboelétrica para medir com precisão o fluxo de gás, melhorando a eficiência e estabilidade do forno. Isso resulta em economia de energia e custos operacionais.

O sistema de abatimento de filtro manga é um dispositivo utilizado para capturar e filtrar partículas sólidas presentes em gases industriais, comumente utilizados em processos de produção. O sistema é composto por um conjunto de mangas, que são estruturas tubulares feitas de materiais como tecido ou feltro, dispostas verticalmente em uma caixa coletora.